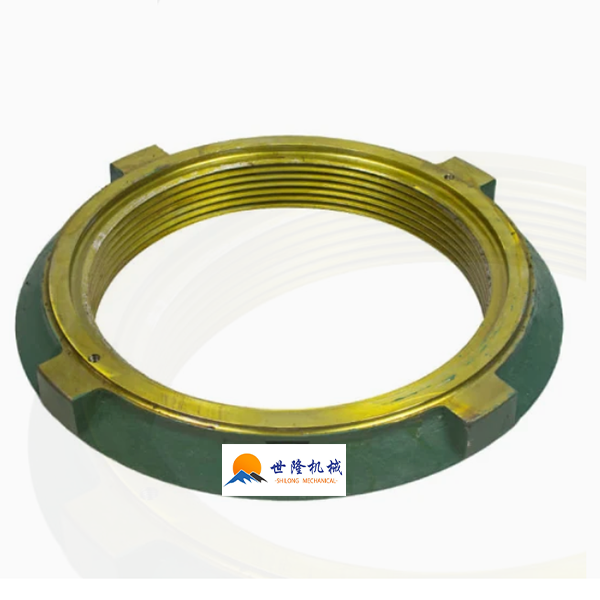

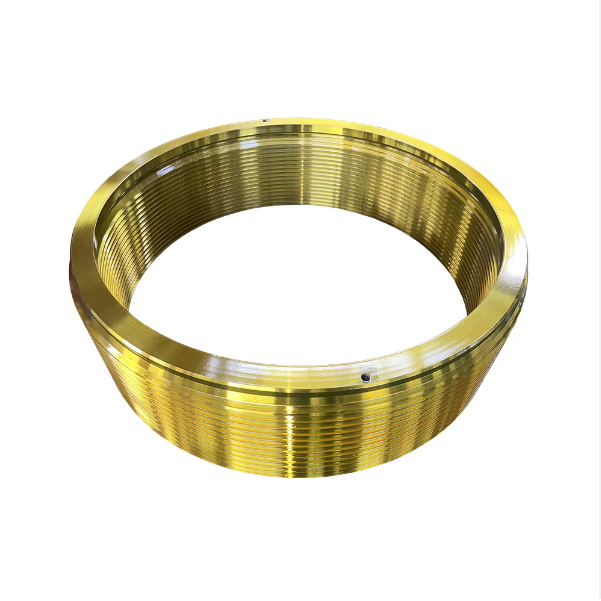

Die Hauptwellenmutter eines Kegelbrechers ist ein wichtiges Bauteil, das zum Fixieren und Festziehen der Hauptwelle des Kegelbrechers verwendet wird. Sie muss normalerweise enormen Belastungen standhalten, um die Stabilität der Hauptwelle während des Betriebs des Brechers zu gewährleisten. Hier einige detaillierte Einführungen zur Hauptwellenmutter eines Kegelbrechers: - **Funktion**: Befestigen Sie Komponenten wie die Brechwand fest an der Hauptwelle, um ein Lösen oder Verschieben während des Betriebs des Brechers zu verhindern. - **Strukturmerkmale**: Form und Größe variieren je nach Kegelbrechermodell. Einige Muttern können spezielle Designs aufweisen, z. B. eine erhöhte Festigkeit des Gewindes und eine Anti-Lockerungsstruktur, um ihre Leistung und Zuverlässigkeit zu verbessern. Der Herstellungsprozess der Hauptwellenmutter eines Kegelbrechers umfasst normalerweise die folgenden Schritte: 1. **Design und Materialauswahl**: Entwerfen Sie die Mutter entsprechend den Arbeitsanforderungen und Leistungsparametern des Kegelbrechers und bestimmen Sie ihre wichtigsten Parameter wie Größe, Form und Gewinde Spezifikation. Wählen Sie Materialien mit hoher Festigkeit, Verschleißfestigkeit und guten mechanischen Eigenschaften, wie beispielsweise legiertem Stahl. 2. **Verarbeitung und Herstellung**: - Verwenden Sie mechanische Verarbeitungsmethoden und verschiedene Werkzeugmaschinen, um die Form und Größe der Mutter aus Rohmaterialien zu bearbeiten. - Bearbeiten Sie das Gewinde, um die Präzision und Passung des Gewindes sicherzustellen, damit es genau dem Gewinde auf der Hauptwelle entspricht. 3. **Wärmebehandlung**: Durch Wärmebehandlungsprozesse wie Abschrecken und Anlassen werden Härte, Festigkeit und Verschleißfestigkeit der Mutter verbessert, sodass sie der enormen Kraft und Vibration während des Betriebs des Brechers standhalten kann. 4. **Oberflächenbehandlung**: Führen Sie eine Oberflächenbehandlung durch, um die Verschleißfestigkeit und Korrosionsbeständigkeit zu verbessern. Führen Sie beispielsweise Behandlungen wie Phosphatieren und Verzinken durch. 5. **Qualitätsprüfung**: Führen Sie strenge Qualitätskontrollen an der hergestellten Hauptwellenmutter durch, einschließlich Prüfung der Maßgenauigkeit, Gewindeprüfung, Härteprüfung usw., um sicherzustellen, dass die Mutter den Konstruktionsanforderungen und relevanten Standards entspricht. 6. **Mögliche Spezialprozesse**: Einige speziell entwickelte Hauptwellenmuttern erfordern möglicherweise zusätzliche Prozessschritte. Beispielsweise verwenden einige Muttern eine Struktur wie einen Schneidring und einen zylindrischen Stift mit Innengewinde, wie in der patentierten Technologie erwähnt, um die Demontage zu erleichtern. In diesem Fall sind auch zusätzliche Schritte wie das Schweißen des Schneidrings, das Bearbeiten des Stiftlochs und das Installieren des zylindrischen Stifts mit Innengewinde erforderlich. In praktischen Anwendungen ist es zur Gewährleistung des normalen Betriebs und der Lebensdauer des Kegelbrechers erforderlich, die Hauptwellenmutter regelmäßig zu überprüfen und zu warten, um sie auf Lockerung, Verschleiß und andere Zustände zu prüfen und sie rechtzeitig festzuziehen oder auszutauschen.Beispielsweise gibt es eine Sicherungsmutterstruktur für die Hauptwelle eines Kegelbrechers, die einen Sicherungsmutterkörper umfasst, der über eine Gewindestruktur mit der Hauptwelle des Kegelbrechers verbunden ist. Ein Schneidring ist zwischen dem Sicherungsmutterkörper und der Brechwand angebracht. Sowohl der Schneidring als auch der Sicherungsmutterkörper sind mit mehreren Stiftlöchern versehen, und zylindrische Stifte mit Innengewinde sind in den Stiftlöchern angebracht. Ein Ende ist mit dem Stiftloch des Sicherungsmutterkörpers verbunden, und das andere Ende ist mit dem Stiftloch des Schneidrings verbunden. Während der Installation wird der zylindrische Stift mit Innengewinde in das Stiftloch am Sicherungsmutterkörper eingesetzt, der Schneidring wird durch den zylindrischen Stift mit Innengewinde an der Sicherungsmutter angebracht und dann wird der Schneidring und der Sicherungsmutterkörper verschweißt. Wenn die Brechwand ausgetauscht werden muss, werden der Schneidring und der zylindrische Stift mit Innengewinde direkt abgeschnitten, um den Sicherungsmutterkörper zu entfernen. Dann wird der verbleibende Teil des zylindrischen Stifts mit Innengewinde mit Werkzeugen entfernt. Nach der Bearbeitung oder dem Schleifen der passenden Bodenfläche des Sicherungsmutterkörpers kann dieser wieder verwendet werden. Dieses Design kann den Zeit- und Kostenaufwand beim Austausch verringern, die Arbeitseffizienz verbessern und gleichzeitig Schäden am Körper der Sicherungsmutter und der Hauptwelle des Kegelbrechers reduzieren. Seine Gewindestruktur umfasst Gewindenuten und Gewindevorsprünge am Körper der Sicherungsmutter und der Hauptwelle des Kegelbrechers, wodurch die Verbindung stabiler und die Demontage und Installation bequemer wird. Darüber hinaus beträgt das Verhältnis der Tiefe des zylindrischen Stifts mit Innengewinde, der in das Stiftloch des Körpers der Sicherungsmutter eingebettet ist, zur Tiefe, die in das Stiftloch des Schneidrings eingebettet ist, 2:1, was nicht nur eine feste Verbindung ermöglicht, sondern auch nachfolgende Schneidvorgänge erleichtert. Darüber hinaus sind die oberen und unteren Abschrägungen des Schneidrings verschweißt, um ein Lösen des Körpers der Sicherungsmutter zu verhindern und die Verbindungsstabilität zu verbessern.Entfernen Sie dann mit Werkzeugen den verbleibenden Teil des zylindrischen Stifts mit Innengewinde. Nach der Bearbeitung oder dem Schleifen der passenden Unterseite des Sicherungsmutterkörpers kann dieser wieder verwendet werden. Dieses Design kann den Zeit- und Kostenaufwand beim Austausch reduzieren, die Arbeitseffizienz verbessern und gleichzeitig Schäden am Sicherungsmutterkörper und der Hauptwelle des Kegelbrechers verringern. Seine Gewindestruktur umfasst Gewinderillen und Gewindevorsprünge am Sicherungsmutterkörper und der Hauptwelle des Kegelbrechers, wodurch die Verbindung stabiler und die Demontage und Installation bequemer wird. Darüber hinaus beträgt das Verhältnis der Tiefe des zylindrischen Stifts mit Innengewinde, der in das Stiftloch des Sicherungsmutterkörpers eingebettet ist, zur Tiefe, die in das Stiftloch des Schneidrings eingebettet ist, 2:1, was nicht nur eine feste Verbindung ermöglicht, sondern auch nachfolgende Schneidvorgänge erleichtert. Darüber hinaus sind die oberen und unteren Abschrägungen des Schneidrings verschweißt, um ein Lösen des Sicherungsmutterkörpers zu verhindern und die Verbindungsstabilität zu verbessern.Entfernen Sie dann mit Werkzeugen den verbleibenden Teil des zylindrischen Stifts mit Innengewinde. Nach der Bearbeitung oder dem Schleifen der passenden Unterseite des Sicherungsmutterkörpers kann dieser wieder verwendet werden. Dieses Design kann den Zeit- und Kostenaufwand beim Austausch reduzieren, die Arbeitseffizienz verbessern und gleichzeitig Schäden am Sicherungsmutterkörper und der Hauptwelle des Kegelbrechers verringern. Seine Gewindestruktur umfasst Gewinderillen und Gewindevorsprünge am Sicherungsmutterkörper und der Hauptwelle des Kegelbrechers, wodurch die Verbindung stabiler und die Demontage und Installation bequemer wird. Darüber hinaus beträgt das Verhältnis der Tiefe des zylindrischen Stifts mit Innengewinde, der in das Stiftloch des Sicherungsmutterkörpers eingebettet ist, zur Tiefe, die in das Stiftloch des Schneidrings eingebettet ist, 2:1, was nicht nur eine feste Verbindung ermöglicht, sondern auch nachfolgende Schneidvorgänge erleichtert. Darüber hinaus sind die oberen und unteren Abschrägungen des Schneidrings verschweißt, um ein Lösen des Sicherungsmutterkörpers zu verhindern und die Verbindungsstabilität zu verbessern.