Kegelbrecher-Zuführplatte

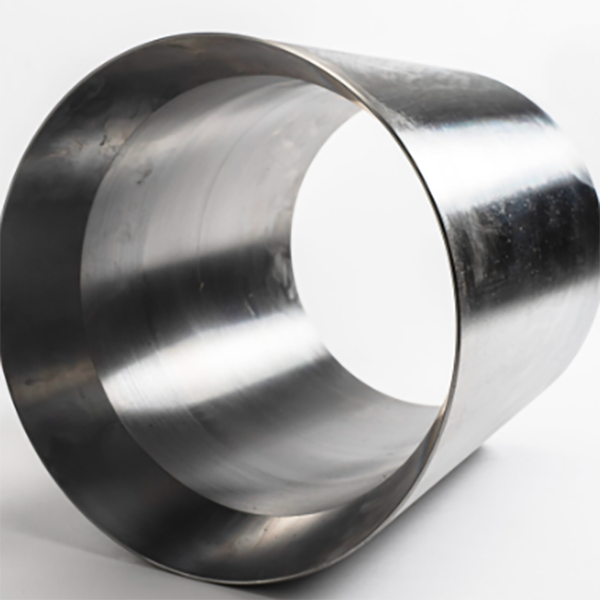

In diesem Dokument wird die Zuführplatte von Kegelbrechern erläutert, eine Schlüsselkomponente im Materialzufuhrsystem oben am Zufuhreinlass des Brechers. Sie leitet den Materialfluss, verhindert Rückspritzen, reduziert die Aufprallspannung und steuert die Zufuhrrate. Zusammensetzung und Struktur der Komponente werden detailliert beschrieben, einschließlich Plattenkörper, Befestigungsflansch bzw. Bolzenlöcher, schlagfeste Auskleidung, Prallplatten (bei einigen Ausführungen), Verstärkungsrippen und Rutsche bzw. geneigte Fläche sowie deren strukturelle Merkmale. Für Varianten aus hochchromhaltigem Gusseisen wird der Gießprozess beschrieben, einschließlich Materialion, Modellherstellung, Formen, Schmelzen, Gießen, Abkühlen und Ausschütteln, Wärmebehandlung und Prüfung. Für Varianten aus Stahlplatten werden der Bearbeitungs- und Herstellungsprozess umrissen, einschließlich Plattenschneiden, Biegen und Formen, Schweißen von Verstärkungen, Oberflächenbehandlung und Installation der Auskleidung. Zusätzlich werden Maßnahmen zur Qualitätskontrolle festgelegt, wie z. B. Materialvalidierung, Prüfung der Maßgenauigkeit, Prüfung der Schweißnahtqualität, Schlag- und Verschleißprüfung, Montage- und Funktionsprüfung und Endkontrolle. Diese Verfahren gewährleisten eine hohe Schlagfestigkeit, Verschleißfestigkeit und Maßgenauigkeit der Förderplatte und gewährleisten so eine zuverlässige Materialzufuhr und den Schutz des Kegelbrechers im Schwerlastbetrieb.

Mehr