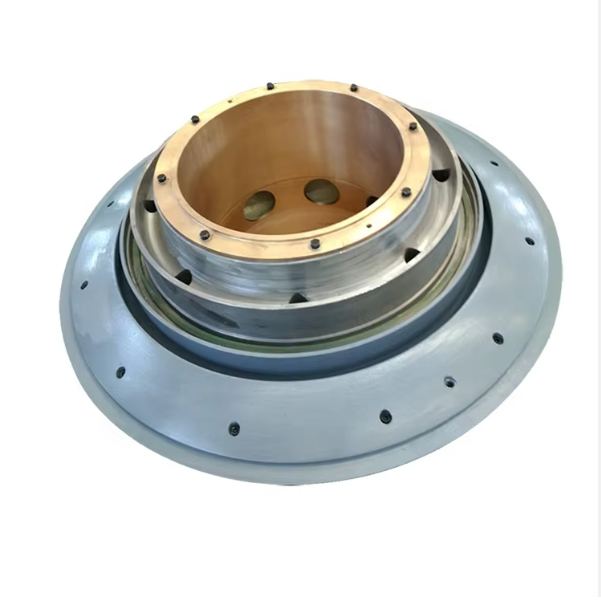

Die Kegelkugel des Kegelbrechers ist eine Schlüsselkomponente des Kegelbrechers. Der Kegelbrecher ist ein mechanisches Gerät, das zum Zerkleinern von Rohstoffen in der Metallurgie, im Bauwesen, im Straßenbau, in der Chemie und in der Silikatindustrie geeignet ist. Er zerkleinert Materialien durch die Kompression des Kegels und der Schalenauskleidung. Die Kegelkugel hat normalerweise die folgenden Eigenschaften und Funktionen: - Brechfunktion: Zusammenarbeit mit der Schalenauskleidung, um die Kompression und das Zerkleinern von Materialien zu erreichen und größere Materialien in kleinere Partikel zu zerkleinern. - Rotationsbewegung: Rotation unter dem Antrieb der Antriebswelle, um die zum Brechen erforderliche Druckkraft zu erzeugen. Die Herstellungstechnologie eines effizienten Brechkegels für einen Kegelbrecher ist wie folgt (unter Bezugnahme auf patentierte Technologie): Dieser Kegel umfasst den Brechkegelkörper, die Antriebswelle und den Pufferteil. In der axialen Mitte im Inneren des Brechkegelkörpers befindet sich eine Aufnahmehöhle. Die Antriebswelle ist in der Aufnahmehöhle eingesetzt. Der Pufferteil ist am unteren Teil des Brechkegelkörpers angebracht und drehbar mit der Antriebswelle verbunden. Insbesondere durchdringt der Aufnahmehohlraum vertikal und nach unten den oberen Teil des Brechkegelkörpers. Am oberen Ende befindet sich eine feste Wellenhülse, die drehbar mit dem oberen Ende der Antriebswelle verbunden ist. Im Inneren des Brechkegelkörpers befinden sich mehrere Stützhohlräume. Das obere Ende der Stützhohlräume steht in Verbindung mit dem Aufnahmehohlraum an der Außenseite der Antriebswelle. Im Inneren des Stützhohlraums befindet sich eine Stützkomponente, die mit der Außenseite der festen Wellenhülse in Kontakt steht und mit dieser verbunden ist. Am unteren Teil des Brechkegelkörpers befindet sich ein Verbindungshohlraum. Der Pufferteil umfasst einen Ausgleichshohlraum, mehrere Verbindungsrohre, eine Pufferkomponente und eine Verbindungswellenhülse. Die Verbindungswellenhülse ist drehbar mit der Antriebswelle verbunden. Die Verbindungsrohre stehen in Verbindung mit dem Ausgleichshohlraum. Die Pufferkomponente ist drehbar mit der Verbindungswellenhülse verbunden und beweglich mit dem Ausgleichshohlraum verbunden. Der Ausgleichshohlraum ist im Inneren des Brechkegelkörpers an der Außenseite des Verbindungshohlraums angebracht. Der Ausgleichshohlraum ist ringförmig und enthält Hydrauliköl. Die Anzahl der Verbindungsrohre und Stützkomponenten beträgt normalerweise drei und ist gleichmäßig horizontal mit der Außenseite des Ausgleichshohlraums verbunden. Im Ausgleichshohlraum zwischen zwei benachbarten Verbindungsrohren befindet sich ein elektromagnetisches Ventil. Im Ausgleichshohlraum gegenüber dem Verbindungsrohr befindet sich ein Öldrucksensor. Die Pufferkomponente umfasst einen Verbindungsstecker und eine Pufferstange. Der Verbindungsstecker ist im Verbindungsrohr angebracht. Ein Ende der Pufferstange ist fest damit verbunden, und das andere Ende ist über eine Kugelgelenkwelle mit der Verbindungswellenhülse verbunden.Auf der Pufferstange im Verbindungsrohr befindet sich eine Pufferfeder. Auf der Seite des Verbindungssteckers, die von der Pufferstange abgewandt ist, befindet sich eine Dichtung. Zwischen dem Ende des Verbindungsrohrs, das von der Ausgleichskammer abgewandt ist, und der Verbindungswellenhülse befindet sich ein Pufferspalt. Der Vorteil dieser Konstruktion besteht darin, dass die Druckkraft auf der Außenseite des Brechkegelkörpers durch den Pufferteil überwacht wird. Wenn ein Fremdkörper zwischen dem Brechkegelkörper und der Schalenauskleidung feststeckt, steuert das elektromagnetische Ventil den Fluss des Hydrauliköls, sodass sich die Pufferstange und der Verbindungsstecker im Verbindungsrohr bewegen können, wodurch die Winkelneigung des Brechkegelkörpers realisiert wird und der Fremdkörper sanft fallen kann. Auf diese Weise wird verhindert, dass der Fremdkörper die Innenwand des Geräts zerkratzt, die Arbeitseffizienz des Brechkegelkörpers verbessert und Kostenverluste reduziert. Gleichzeitig kann der Öldrucksensor den Öldruck zwischen benachbarten Verbindungsrohren überwachen. Wenn der Öldruck unterschiedlich ist, bedeutet dies, dass die Außenseite des Brechkegelkörpers unter Druck steht. Er kann die Kompression von Fremdkörpern rechtzeitig erkennen und Geräteschäden verhindern. Im eigentlichen Herstellungsprozess wird der spezifische Herstellungsprozess der kegelförmigen Kugel von mehreren Faktoren beeinflusst, darunter Materialauswahl, Anforderungen an die Verarbeitungsgenauigkeit, Produktionsanlagen und mehr. Im Allgemeinen kann der Herstellungsprozess die folgenden Schritte umfassen: 1. Materialvorbereitung: Wählen Sie ein geeignetes hochfestes, verschleißfestes Material, beispielsweise legierten Stahl. 2. Rohlingsherstellung: Fertigen Sie den Rohling der kegelförmigen Kugel durch Methoden wie Gießen und Schmieden. 3. Grobbearbeitung: Führen Sie eine Vorbearbeitung des Rohlings durch, beispielsweise Drehen und Fräsen, um ihn annähernd der endgültigen Form und Größe zu nähern. 4. Wärmebehandlung: Führen Sie je nach Materialeigenschaften eine entsprechende Wärmebehandlung durch, um Härte, Festigkeit und Verschleißfestigkeit der kegelförmigen Kugel zu verbessern. 5. Feinbearbeitung: Umfasst Prozesse wie Schleifen und Honen, um genaue Abmessungen, Formen und Oberflächengüte zu erhalten. 6. Qualitätsprüfung: Führen Sie eine strenge Qualitätskontrolle der kegelförmigen Kugel durch, beispielsweise Prüfung der Maßgenauigkeit, Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass ihre Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, z. B. eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsverfahren verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind während des Gebrauchs regelmäßige Wartungs- und Instandhaltungsarbeiten erforderlich, um den normalen Betrieb und die Lebensdauer des Kegelbrechers sicherzustellen.Zwischen dem Ende des Verbindungsrohrs, das vom Ausgleichshohlraum entfernt ist, und der Verbindungswellenhülse befindet sich ein Pufferspalt. Der Vorteil dieser Konstruktion besteht darin, dass die Druckkraft auf der Außenseite des Brechkegelkörpers durch den Pufferteil überwacht wird. Wenn ein Fremdkörper zwischen dem Brechkegelkörper und der Schalenauskleidung feststeckt, steuert das elektromagnetische Ventil den Durchfluss des Hydrauliköls, sodass sich die Pufferstange und der Verbindungsstopfen im Verbindungsrohr bewegen können, wodurch die Winkelneigung des Brechkegelkörpers realisiert wird und der Fremdkörper sanft fallen kann. Dadurch wird verhindert, dass der Fremdkörper die Innenwand des Geräts zerkratzt, die Arbeitseffizienz des Brechkegelkörpers verbessert und Kostenverluste reduziert. Gleichzeitig kann der Öldrucksensor den Öldruck zwischen benachbarten Verbindungsrohren überwachen. Wenn der Öldruck unterschiedlich ist, bedeutet dies, dass die Außenseite des Brechkegelkörpers unter Druck steht. Er kann die Kompression von Fremdkörpern rechtzeitig erkennen und Geräteschäden verhindern. Im tatsächlichen Herstellungsprozess wird der spezifische Herstellungsprozess der Kegelkugel von mehreren Faktoren beeinflusst, darunter Materialauswahl, Anforderungen an die Verarbeitungsgenauigkeit, Produktionsausrüstung und mehr. Im Allgemeinen kann der Herstellungsprozess die folgenden Schritte umfassen: 1. Materialvorbereitung: Wählen Sie ein geeignetes hochfestes, verschleißfestes Material, beispielsweise legierten Stahl. 2. Rohlingsherstellung: Stellen Sie den Rohling der Kegelkugel durch Verfahren wie Gießen und Schmieden her. 3. Grobbearbeitung: Führen Sie eine Vorbearbeitung des Rohlings durch, beispielsweise Drehen und Fräsen, um ihn der endgültigen Form und Größe anzunähern. 4. Wärmebehandlung: Führen Sie eine entsprechende Wärmebehandlung entsprechend den Materialeigenschaften durch, um die Härte, Festigkeit und Verschleißfestigkeit der Kegelkugel zu verbessern. 5. Feinbearbeitung: Umfasst Prozesse wie Schleifen und Honen, um genaue Abmessungen, Formen und Oberflächengüte zu erhalten. 6. Qualitätsprüfung: Führen Sie eine strenge Qualitätsprüfung der Kegelkugel durch, beispielsweise eine Prüfung der Maßgenauigkeit, Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass ihre Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, beispielsweise eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsprozesse verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind zur Sicherstellung der normalen Funktion und Lebensdauer des Kegelbrechers auch während des Einsatzes regelmäßige Wartungs- und Instandhaltungsarbeiten erforderlich.Zwischen dem Ende des Verbindungsrohrs, das vom Ausgleichshohlraum entfernt ist, und der Verbindungswellenhülse befindet sich ein Pufferspalt. Der Vorteil dieser Konstruktion besteht darin, dass die Druckkraft auf der Außenseite des Brechkegelkörpers durch den Pufferteil überwacht wird. Wenn ein Fremdkörper zwischen dem Brechkegelkörper und der Schalenauskleidung feststeckt, steuert das elektromagnetische Ventil den Durchfluss des Hydrauliköls, sodass sich die Pufferstange und der Verbindungsstopfen im Verbindungsrohr bewegen können, wodurch die Winkelneigung des Brechkegelkörpers realisiert wird und der Fremdkörper sanft fallen kann. Dadurch wird verhindert, dass der Fremdkörper die Innenwand des Geräts zerkratzt, die Arbeitseffizienz des Brechkegelkörpers verbessert und Kostenverluste reduziert. Gleichzeitig kann der Öldrucksensor den Öldruck zwischen benachbarten Verbindungsrohren überwachen. Wenn der Öldruck unterschiedlich ist, bedeutet dies, dass die Außenseite des Brechkegelkörpers unter Druck steht. Er kann die Kompression von Fremdkörpern rechtzeitig erkennen und Geräteschäden verhindern. Im tatsächlichen Herstellungsprozess wird der spezifische Herstellungsprozess der Kegelkugel von mehreren Faktoren beeinflusst, darunter Materialauswahl, Anforderungen an die Verarbeitungsgenauigkeit, Produktionsausrüstung und mehr. Im Allgemeinen kann der Herstellungsprozess die folgenden Schritte umfassen: 1. Materialvorbereitung: Wählen Sie ein geeignetes hochfestes, verschleißfestes Material, beispielsweise legierten Stahl. 2. Rohlingsherstellung: Stellen Sie den Rohling der Kegelkugel durch Verfahren wie Gießen und Schmieden her. 3. Grobbearbeitung: Führen Sie eine Vorbearbeitung des Rohlings durch, beispielsweise Drehen und Fräsen, um ihn der endgültigen Form und Größe anzunähern. 4. Wärmebehandlung: Führen Sie eine entsprechende Wärmebehandlung entsprechend den Materialeigenschaften durch, um die Härte, Festigkeit und Verschleißfestigkeit der Kegelkugel zu verbessern. 5. Feinbearbeitung: Umfasst Prozesse wie Schleifen und Honen, um genaue Abmessungen, Formen und Oberflächengüte zu erhalten. 6. Qualitätsprüfung: Führen Sie eine strenge Qualitätsprüfung der Kegelkugel durch, beispielsweise eine Prüfung der Maßgenauigkeit, Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass ihre Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, beispielsweise eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsprozesse verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind zur Sicherstellung der normalen Funktion und Lebensdauer des Kegelbrechers auch während des Einsatzes regelmäßige Wartungs- und Instandhaltungsarbeiten erforderlich.Wenn ein Fremdkörper zwischen dem Brechkegelkörper und der Schalenauskleidung festsitzt, steuert das elektromagnetische Ventil den Fluss des Hydrauliköls, sodass sich die Pufferstange und der Verbindungsstecker im Verbindungsrohr bewegen können, wodurch die Winkelneigung des Brechkegelkörpers realisiert wird und der Fremdkörper reibungslos fallen kann. Dadurch wird verhindert, dass der Fremdkörper die Innenwand des Geräts zerkratzt, die Arbeitseffizienz des Brechkegelkörpers verbessert und Kostenverluste reduziert. Gleichzeitig kann der Öldrucksensor den Öldruck zwischen benachbarten Verbindungsrohren überwachen. Wenn der Öldruck unterschiedlich ist, bedeutet dies, dass die Außenseite des Brechkegelkörpers unter Druck steht. Er kann die Kompression von Fremdkörpern rechtzeitig erkennen und Geräteschäden verhindern. Im tatsächlichen Herstellungsprozess wird der spezifische Herstellungsprozess der Kegelkugel von mehreren Faktoren beeinflusst, darunter Materialauswahl, Anforderungen an die Verarbeitungsgenauigkeit, Produktionsausrüstung und mehr. Im Allgemeinen kann der Herstellungsprozess die folgenden Schritte umfassen: 1. Materialvorbereitung: Wählen Sie ein geeignetes hochfestes, verschleißfestes Material wie legierten Stahl. 2. Rohlingherstellung: Der Rohling der Kegelkugel wird durch Verfahren wie Gießen und Schmieden hergestellt. 3. Grobbearbeitung: Der Rohling wird vorbearbeitet, beispielsweise durch Drehen und Fräsen, um ihn der endgültigen Form und Größe anzunähern. 4. Wärmebehandlung: Je nach Materialeigenschaften wird eine entsprechende Wärmebehandlung durchgeführt, um Härte, Festigkeit und Verschleißfestigkeit der Kegelkugel zu verbessern. 5. Feinbearbeitung: Umfasst Verfahren wie Schleifen und Honen, um genaue Abmessungen, Formen und Oberflächengüte zu erhalten. 6. Qualitätsprüfung: Führen Sie eine strenge Qualitätsprüfung der Kegelkugel durch, beispielsweise Prüfung der Maßgenauigkeit, Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass ihre Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, beispielsweise eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsverfahren verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind während des Gebrauchs regelmäßige Wartung und Instandhaltung erforderlich, um den normalen Betrieb und die Lebensdauer des Kegelbrechers sicherzustellen.Wenn ein Fremdkörper zwischen dem Brechkegelkörper und der Schalenauskleidung festsitzt, steuert das elektromagnetische Ventil den Fluss des Hydrauliköls, sodass sich die Pufferstange und der Verbindungsstecker im Verbindungsrohr bewegen können, wodurch die Winkelneigung des Brechkegelkörpers realisiert wird und der Fremdkörper reibungslos fallen kann. Dadurch wird verhindert, dass der Fremdkörper die Innenwand des Geräts zerkratzt, die Arbeitseffizienz des Brechkegelkörpers verbessert und Kostenverluste reduziert. Gleichzeitig kann der Öldrucksensor den Öldruck zwischen benachbarten Verbindungsrohren überwachen. Wenn der Öldruck unterschiedlich ist, bedeutet dies, dass die Außenseite des Brechkegelkörpers unter Druck steht. Er kann die Kompression von Fremdkörpern rechtzeitig erkennen und Geräteschäden verhindern. Im tatsächlichen Herstellungsprozess wird der spezifische Herstellungsprozess der Kegelkugel von mehreren Faktoren beeinflusst, darunter Materialauswahl, Anforderungen an die Verarbeitungsgenauigkeit, Produktionsausrüstung und mehr. Im Allgemeinen kann der Herstellungsprozess die folgenden Schritte umfassen: 1. Materialvorbereitung: Wählen Sie ein geeignetes hochfestes, verschleißfestes Material wie legierten Stahl. 2. Rohlingherstellung: Der Rohling der Kegelkugel wird durch Verfahren wie Gießen und Schmieden hergestellt. 3. Grobbearbeitung: Der Rohling wird vorbearbeitet, beispielsweise durch Drehen und Fräsen, um ihn der endgültigen Form und Größe anzunähern. 4. Wärmebehandlung: Je nach Materialeigenschaften wird eine entsprechende Wärmebehandlung durchgeführt, um Härte, Festigkeit und Verschleißfestigkeit der Kegelkugel zu verbessern. 5. Feinbearbeitung: Umfasst Verfahren wie Schleifen und Honen, um genaue Abmessungen, Formen und Oberflächengüte zu erhalten. 6. Qualitätsprüfung: Führen Sie eine strenge Qualitätsprüfung der Kegelkugel durch, beispielsweise Prüfung der Maßgenauigkeit, Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass ihre Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, beispielsweise eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsverfahren verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind während des Gebrauchs regelmäßige Wartung und Instandhaltung erforderlich, um den normalen Betrieb und die Lebensdauer des Kegelbrechers sicherzustellen.es bedeutet, dass die Außenseite des Brechkegelkörpers unter Druck steht. Es kann die Kompression von Fremdkörpern rechtzeitig erkennen und Geräteschäden verhindern. Im eigentlichen Herstellungsprozess wird der spezifische Herstellungsprozess der Kegelkugel von mehreren Faktoren beeinflusst, einschließlich Materialauswahl, Anforderungen an die Verarbeitungsgenauigkeit, Produktionsausrüstung und mehr. Im Allgemeinen kann der Herstellungsprozess die folgenden Schritte umfassen: 1. Materialvorbereitung: Wählen Sie ein geeignetes hochfestes, verschleißfestes Material, wie beispielsweise legierten Stahl. 2. Rohlingsherstellung: Fertigen Sie den Rohling der Kegelkugel durch Methoden wie Gießen und Schmieden. 3. Grobbearbeitung: Führen Sie eine Vorbearbeitung des Rohlings durch, wie beispielsweise Drehen und Fräsen, um ihn der endgültigen Form und Größe anzunähern. 4. Wärmebehandlung: Führen Sie entsprechend den Materialeigenschaften eine entsprechende Wärmebehandlung durch, um die Härte, Festigkeit und Verschleißfestigkeit der Kegelkugel zu verbessern. 5. Feinbearbeitung: Umfasst Prozesse wie Schleifen und Honen, um genaue Abmessungen, Formen und Oberflächengüte zu erhalten. 6. Qualitätsprüfung: Führen Sie eine strenge Qualitätskontrolle der Kegelkugel durch, z. B. eine Prüfung der Maßgenauigkeit, Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass ihre Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, z. B. eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsprozesse verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind während des Gebrauchs regelmäßige Wartung und Instandhaltung erforderlich, um den normalen Betrieb und die Lebensdauer des Kegelbrechers sicherzustellen.es bedeutet, dass die Außenseite des Brechkegelkörpers unter Druck steht. Es kann die Kompression von Fremdkörpern rechtzeitig erkennen und Geräteschäden verhindern. Im eigentlichen Herstellungsprozess wird der spezifische Herstellungsprozess der Kegelkugel von mehreren Faktoren beeinflusst, einschließlich Materialauswahl, Anforderungen an die Verarbeitungsgenauigkeit, Produktionsausrüstung und mehr. Im Allgemeinen kann der Herstellungsprozess die folgenden Schritte umfassen: 1. Materialvorbereitung: Wählen Sie ein geeignetes hochfestes, verschleißfestes Material, wie beispielsweise legierten Stahl. 2. Rohlingsherstellung: Fertigen Sie den Rohling der Kegelkugel durch Methoden wie Gießen und Schmieden. 3. Grobbearbeitung: Führen Sie eine Vorbearbeitung des Rohlings durch, wie beispielsweise Drehen und Fräsen, um ihn der endgültigen Form und Größe anzunähern. 4. Wärmebehandlung: Führen Sie entsprechend den Materialeigenschaften eine entsprechende Wärmebehandlung durch, um die Härte, Festigkeit und Verschleißfestigkeit der Kegelkugel zu verbessern. 5. Feinbearbeitung: Umfasst Prozesse wie Schleifen und Honen, um genaue Abmessungen, Formen und Oberflächengüte zu erhalten. 6. Qualitätsprüfung: Führen Sie eine strenge Qualitätskontrolle der Kegelkugel durch, z. B. eine Prüfung der Maßgenauigkeit, Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass ihre Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, z. B. eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsprozesse verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind während des Gebrauchs regelmäßige Wartung und Instandhaltung erforderlich, um den normalen Betrieb und die Lebensdauer des Kegelbrechers sicherzustellen.Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass die Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, z. B. eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsverfahren verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind während des Gebrauchs regelmäßige Wartung und Instandhaltung erforderlich, um den normalen Betrieb und die Lebensdauer des Kegelbrechers sicherzustellen.Härteprüfung, Fehlererkennung usw., um sicherzustellen, dass die Qualität den Anforderungen entspricht. 7. Oberflächenbehandlung: Führen Sie nach Bedarf eine Oberflächenbehandlung durch, z. B. eine Rostschutzbehandlung. Es ist zu beachten, dass die Herstellungsverfahren verschiedener Hersteller unterschiedlich sein können. Der spezifische Prozess sollte entsprechend der tatsächlichen Situation und den Produktionsanforderungen angepasst und optimiert werden. Gleichzeitig sind während des Gebrauchs regelmäßige Wartung und Instandhaltung erforderlich, um den normalen Betrieb und die Lebensdauer des Kegelbrechers sicherzustellen.