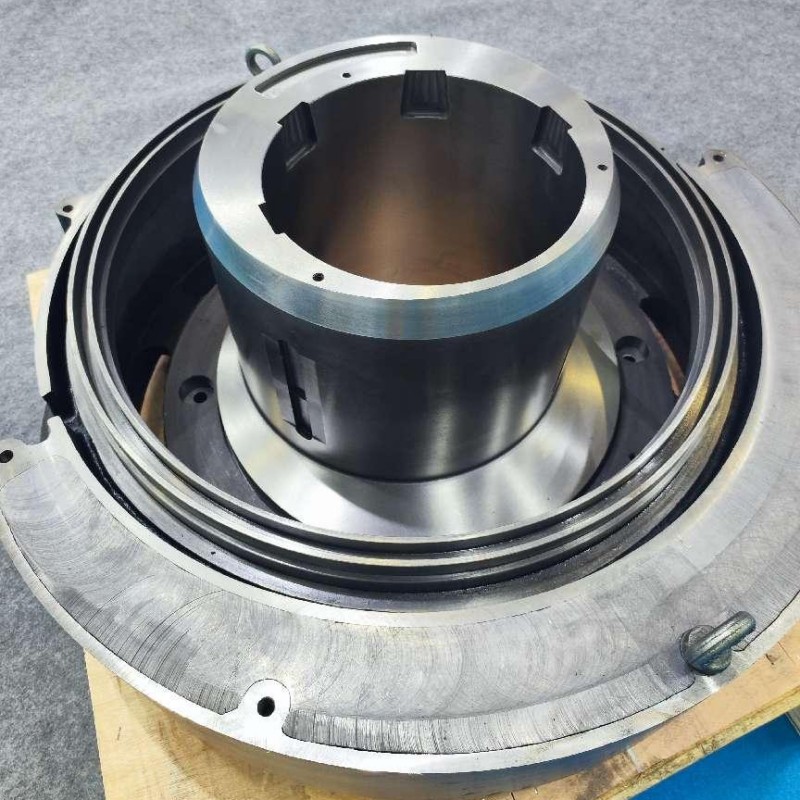

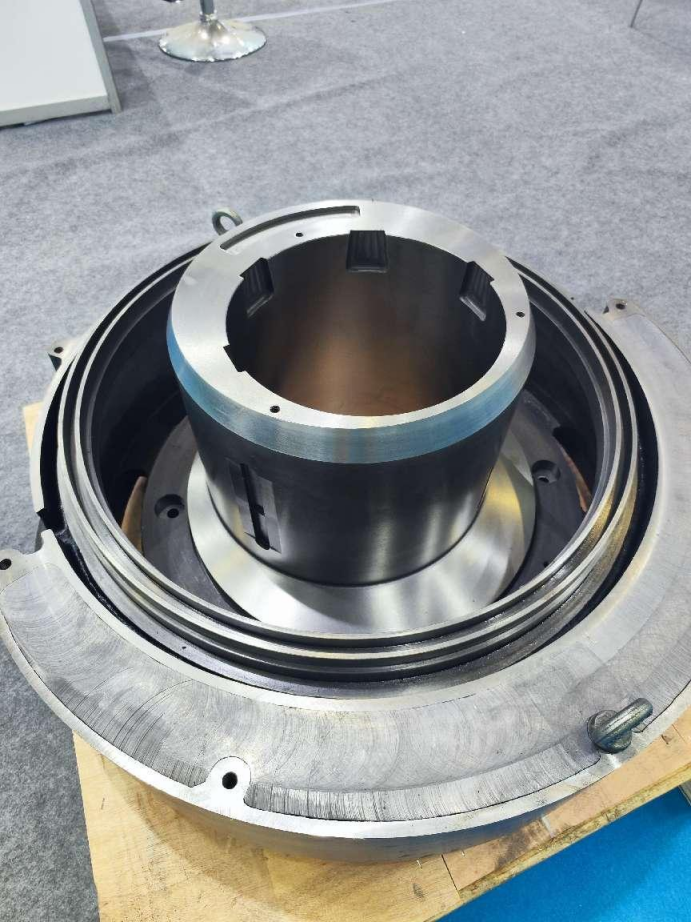

Die Exzenterhülse ist das zentrale Kraftübertragungs- und Antriebselement der Kegelbrecher der HPL-Serie und bestimmt maßgeblich deren Brechleistung, Betriebsstabilität und Lebensdauer. Durch ihre Exzenterbewegung versetzt sie den Brechkegel in eine oszillierende Bewegung, wodurch periodische Volumenänderungen im Brechraum entstehen und eine schichtweise Zerkleinerung des Brechguts erreicht wird. Als zentrales Verbindungselement zwischen Motorleistung und Brechvorgang eignet sie sich für die mittleren und feinen Brechanforderungen aller Modelle der HPL-Serie (einschließlich Kernmodelle wie HPL500).

Exzentrischer Hülsenkörper: Besteht aus einer integrierten Stahlgusskonstruktion mit eingebauten Kupferhülsen-Einbaunuten und Schmierölkanälen sowie einer außenliegenden, speziell gestalteten Eingriffsfläche für die Getrieberäder, um eine präzise und effiziente Kraftübertragung zu gewährleisten.

Kupferbuchsen (Wellenlager): Ausgestattet mit Gleitlagern aus Zinnbronze/Bleibronze, unterteilt in Hauptwellen-Kupferbuchsen und sphärische Kupferbuchsen, zeichnen sie sich durch hervorragende Verschleißfestigkeit und Reibungsreduzierung aus und eignen sich für Anwendungen mit hoher Belastung und hohen Drehzahlen.

Getriebezahnrad: Geschmiedet aus hochfestem legiertem Stahl und einer Einsatzhärtungs- und Härtebehandlung unterzogen, mit hoher Zahnoberflächenpräzision und starker Belastbarkeit, wodurch ein präziser Eingriff mit dem Motorgetriebe erreicht wird.

Dichtungseinheit: Umfasst Staubringe, Öldichtungen und Dichtringe aus Polyurethan-/Nitrilkautschuk. Im Zusammenspiel mit dem gesamten Staubschutzsystem des Geräts verhindert sie das Eindringen von Staub und das Austreten von Schmieröl.

Schmierölkreislauf: Eingebaute, integrierte Schmierölkanäle, die mit dem gesamten Dünnölschmiersystem des Geräts verbunden sind, um eine kontinuierliche Schmierung der wichtigsten Kontaktflächen zu gewährleisten.

Weit verbreitet für die Mittel- und Feinzerkleinerung in Branchen wie Bergbau, Baustoffindustrie und Metallurgie. Es kann verschiedene harte Materialien wie Granit, Basalt, Eisenerz und Kalkstein verarbeiten. Besonders geeignet ist es für den kontinuierlichen Betrieb unter hoher Belastung, beispielsweise in großen Tagebauen und Produktionsanlagen für Bauzuschlagstoffe, und kann in Kombination mit Kegelbrechern der HPL-Serie den Anforderungen der Großproduktion gerecht werden.

Die Exzenterhülsenbaugruppe der SHILONG HPL-Kegelbrecher wird unter strikter Einhaltung der Qualitätsmanagementnorm ISO 9001:2015 gefertigt. Alle Komponenten werden einer Werksprüfung und einem Prüfstandtest unterzogen, um die Einhaltung der Betriebsanforderungen sicherzustellen. Dank des umfassenden Kundendienstsystems bietet das Unternehmen technische Unterstützung wie Montageanleitungen und Fehlerdiagnose sowie eine kontinuierliche Ersatzteilversorgung. Dies hilft Kunden, Betriebs- und Wartungskosten zu senken und die Anlageneffizienz zu steigern.