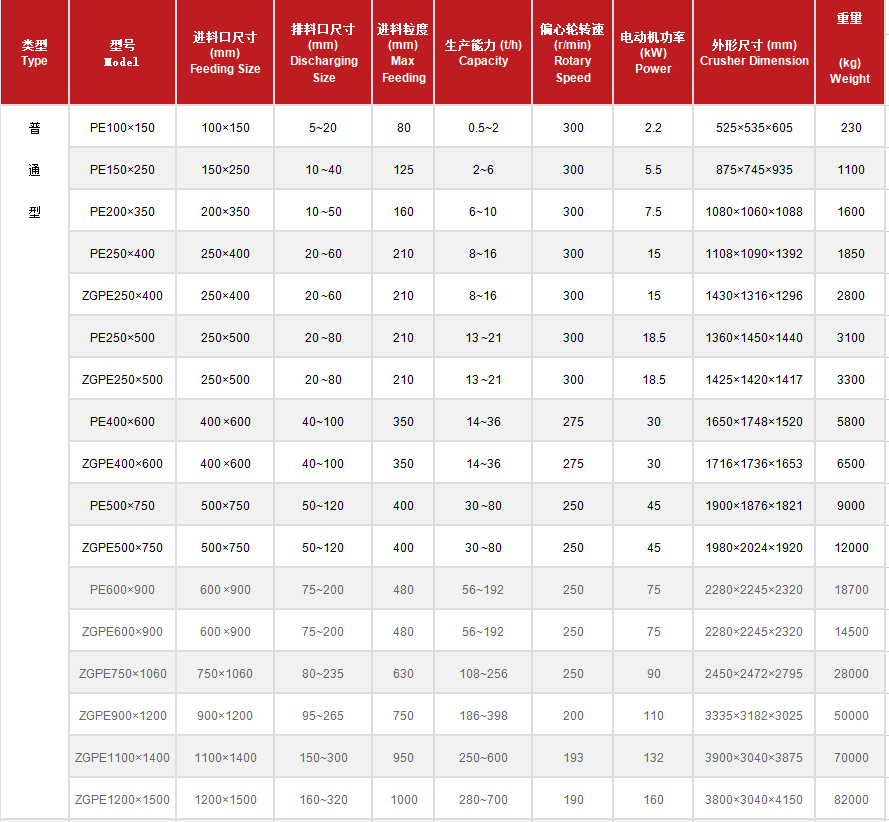

Backenbrecher der PE-Reihe (wobei "PE" für "Primärbrecher" steht) sind die am häufigsten verwendeten Primärbrechanlagen in Branchen wie Bergbau, Bau und Metallurgie. Sie sind bekannt für ihre einfache Struktur, ihr großes Brechverhältnis (typischerweise 4–6) und ihre breite Anpassungsfähigkeit an die Materialhärte (sie können Erze und Gesteine mit einer Druckfestigkeit ≤ 320 MPa zerkleinern) und dienen als Kern der ersten Stufe in Produktionslinien zur Materialzerkleinerung. Sie arbeiten nach dem Prinzip der Druckzerkleinerung und zerkleinern große Materialien durch das periodische Öffnen und Schließen der beweglichen und festen Backen auf eine für die anschließende Verarbeitung geeignete Partikelgröße (Auslassöffnung einstellbar von 10–300 mm).

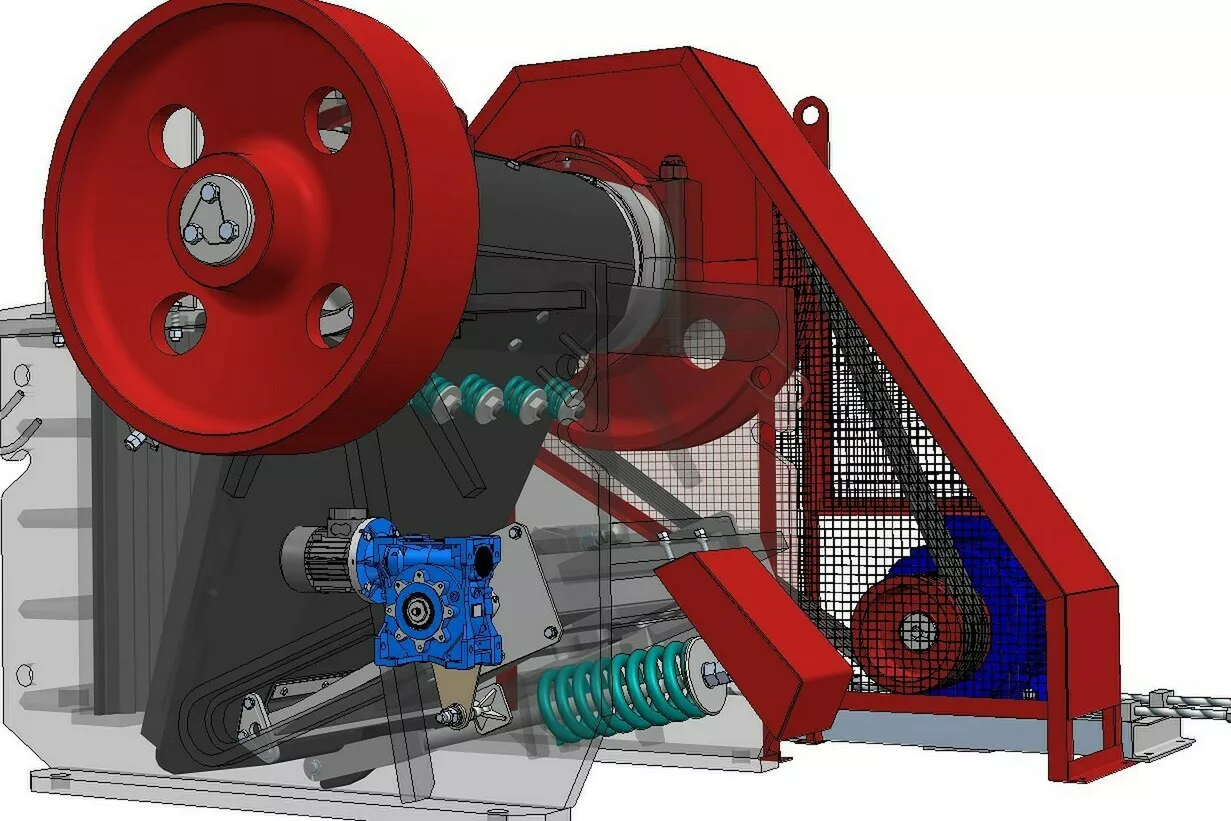

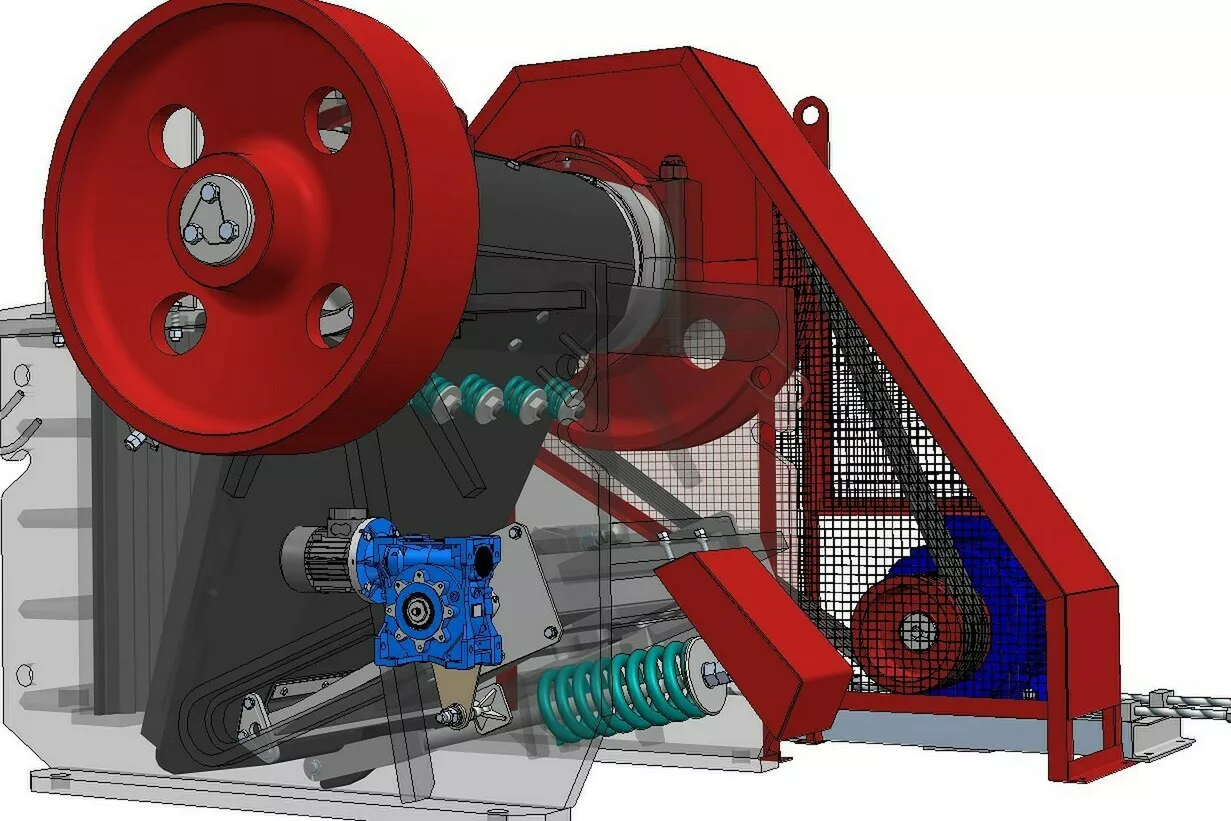

Der Aufbau der Backenbrecher der PE-Serie besteht aus fünf Kernkomponenten: Hauptrahmen, Brechmechanismus, Getriebe, Einstellvorrichtung und Sicherheitsvorrichtung. Diese Komponenten arbeiten zusammen, um eine effiziente Materialzerkleinerung zu erreichen, mit den folgenden spezifischen Funktionen:

Hauptrahmen

Als tragende Grundstruktur besteht sie aus integralem Stahlguss (ZG270-500) oder hochfestem geschweißtem Stahl (Q355B-Platten, 20–50 mm dick) und hält den enormen Aufprallkräften beim Zerkleinern stand (das Rahmengewicht liegt je nach Modell zwischen 5 und 50 Tonnen).

Der Rahmen hat eine "U"-Form, wobei Seitenplatten die Vorderwand (feste Backenmontagefläche) und die Rückwand (Stützfläche des Getriebesystems) verbinden. Er umschließt die Brechkammer und verfügt unten über eine Auswurföffnung und Stützbeine (auf Betonfundamenten befestigt).

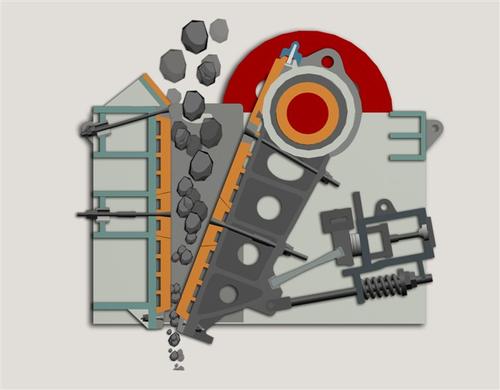

Zerkleinerungsmechanismus

Feste Backe: An der Vorderwand des Rahmens verschraubt, ist seine Oberfläche mit einer festen Backenplatte (ZGMn13-Manganstahl oder Cr26-Chromguss) mit einer Dicke von 50–150 mm ausgestattet, die zahnförmige Rillen (8–15 mm hoch) zur Verbesserung der Materialhaftung aufweist.

Beweglicher Kiefer: Ein an der Exzenterwelle aufgehängtes Schwingelement aus Stahlguss (ZG35CrMo) oder als Schweißkonstruktion, auf dessen Oberfläche eine bewegliche Backenplatte montiert ist. Es bildet mit der festen Backe eine "V"-förmige Brechkammer und zerkleinert Materialien durch Hin- und Herbewegung.

Vorrichtung zur Befestigung der Backenplatte: Backenplatten werden mit hochfesten T-Schrauben der Güteklasse 8.8 an den beweglichen/festen Backen befestigt, wobei die Schraubenköpfe versenkt sind, um Verschleiß durch Materialkontakt zu vermeiden.

Übertragungssystem

Motor: Für die Kraft sorgt ein Drehstrom-Asynchronmotor (5,5–250 kW, modellabhängig), der über Keilriemen mit der Riemenscheibe verbunden ist.

Riemenscheibe und Exzenterwelle: Die Riemenscheibe (HT300 Grauguss) überträgt die Motorleistung auf die Exzenterwelle (40Cr-Stahl, vergütet auf 28–32 HRC). Die Exzenterkonstruktion wandelt die Drehbewegung in eine Hin- und Herbewegung der beweglichen Backe um (200–300 Zyklen/min).

Lager & Lagerböcke: Pendelrollenlager (z. B. Modell 23156) lagern die Exzenterwelle in Lagerblöcken aus Sphäroguss (QT500-7) und sorgen für eine stabile Rotation.

Einstellvorrichtung

Sicherheitsvorrichtung

Schützt vor Überlastung durch unzerbrechliche Materialien (z. B. Eisenblöcke) durch eine Kippplatte (HT200-Gusseisen, als schwaches Glied konzipiert). Bei Überlastung bricht die Kniehebelplatte und unterbricht die Kraftübertragung, um Schäden an kritischen Komponenten zu verhindern.

Die Herstellung von Backenbrechern der PE-Serie erfordert ein Gleichgewicht zwischen struktureller Festigkeit und Betriebsstabilität. Zu den Kernprozessen gehören Rahmenfertigung, Bearbeitung der Schlüsselkomponenten, Montage und Inbetriebnahme:

Rahmenherstellung

Material & Umformung: Kleine bis mittelgroße Modelle verwenden geschweißte Q355B-Stahlplatten (vor dem Schweißen auf 150–200 °C vorgewärmt), während große Modelle integrierte ZG270-500-Gussteile verwenden (gegossen bei 1520–1560 °C, langsam abgekühlt auf ≤ 200 °C).

Schweiß-/Gussqualität: Geschweißte Rahmen werden einer Ultraschallprüfung unterzogen (keine Risse oder unvollständige Verschmelzung); gegossene Rahmen werden geglüht (4 Stunden lang bei 650–700 °C), um Spannungen abzubauen.

Bearbeitung: Die Bohrungen der Lagerböcke sind mit einer Toleranz von H7 (Ra ≤ 1,6 μm) und einer Koaxialität von ≤ 0,05 mm präzisionsgebohrt. Die Montageflächen sind auf eine Ebenheit von ≤ 0,1 mm/m gefräst.

Herstellung von Schlüsselkomponenten

Exzenterwelle: 40Cr-Stahl wird geschmiedet (Schmiedeverhältnis ≥3), abgeschreckt (860 °C) und auf 28–32 HRC angelassen (580 °C). Die Präzisionsbearbeitung gewährleistet eine Exzentrizitätstoleranz von ±0,05 mm, mit MT-Inspektion zur Erkennung von Oberflächenrissen.

Bewegliche/feste Backen: Gegossen oder geschweißt, anschließend spannungsfrei geglüht. Montageflächen werden auf eine Ebenheit von ≤0,15 mm/m gefräst.

Backenplatten: ZGMn13 wird wassergehärtet (1050 °C für 2 Stunden), um duktiles Austenit zu bilden (Aufprallenergie ≥ 150 J). Zahnprofile werden im Lost-Foam-Verfahren gegossen.

Montage & Inbetriebnahme

Montage: Lagerblöcke werden am Rahmen befestigt, gefolgt von Lagern, Exzenterwelle, beweglicher Backe, Kniehebelplatte und Riemenscheibe. Die Schrauben werden mit dem vorgeschriebenen Drehmoment angezogen (z. B. M30-Schrauben: 450–500 N·m).

Leerlaufprüfung: 2 Stunden Laufzeit prüft Lagertemperatur (≤70°C), Vibration (≤0,1 mm/s) und Geräusch (≤85 dB). Keilriemenspannung wird eingestellt (Durchbiegung 1–2 % der Spanne).

Belastungstests: Durch 4-stündiges Zerkleinern von Kalkstein werden Durchsatz (≥ 95 % der Auslegungskapazität), Einhaltung der Partikelgröße (≥ 95 %) und Funktionalität der Sicherheitsvorrichtung (Kippplattenbrüche bei simulierter Überlastung) überprüft.

Malerei

Nicht bearbeitete Oberflächen werden sandgestrahlt (Sa2,5), mit Epoxidgrundierung (60–80 μm) und Polyurethan-Decklack (40–60 μm) beschichtet, wodurch eine Haftung von ≥5 μm (Gitterschnitttest) für 3 Jahre Rostbeständigkeit im Außenbereich gewährleistet wird.

Um die Zuverlässigkeit zu gewährleisten (ausgelegte Lebensdauer ≥10 Jahre, Verschleißteile ausgenommen), erstreckt sich die Qualitätskontrolle über den gesamten Produktionszyklus:

Rohmaterial- und Rohlingsprüfung

Bearbeitungsgenauigkeit

Montagequalität

Das Lagerspiel wird geprüft (z. B. Lager 23156: 0,12–0,20 mm). Die Öldichtungen werden einem Drucktest mit 0,3 MPa unterzogen (30 Minuten, keine Leckage).

Leistungsvalidierung

Durchsatz: ≥95 % der Auslegungskapazität (z. B. PE600×900: ≥104,5 t/h).

Verschleißfestigkeit: Die Backenplatten weisen nach dem Zerkleinern von 1000 Tonnen Kalkstein einen Verschleiß von ≤5 mm auf.

Backenbrecher der PE-Serie sind entscheidend für die Primärzerkleinerung in:

Bergbau

Bauzuschlagstoffe

Bauschuttrecycling

Metallurgie & Chemie

Verwendungshinweise:

Gleichmäßige Zufuhr über Vibrationszuführungen; maximale Zufuhrgröße ≤85 % des Zulaufs (z. B. PE1200×1500: ≤1020 mm).

Überprüfen Sie die Backenplatten alle 5.000–8.000 Tonnen (bei Verschleiß ersetzen). Fetten Sie die Lager alle 2.000 Stunden (Fett auf Lithiumbasis, 1/2–2/3 des Lagerhohlraums).

Backenbrecher der PE-Serie sind mit ihrer robusten Konstruktion und Vielseitigkeit nach wie vor unverzichtbar für die Primärzerkleinerung. Die Modellauswahl richtet sich nach der Härte des Materials, der Kapazität und den Standortbedingungen.

1. Die Einführung des Einschwingen-Backenbrechers

Der Shilong Einschwingen-Backenbrecher wird hauptsächlich zum Zerkleinern von Erzen und Schüttgütern mittlerer Größe eingesetzt. Seine Vorteile sind hohe Zerkleinerungsraten, gleichmäßige Produktgrößen, einfache Konstruktion, zuverlässige Leistung, einfache Wartung und niedrige Betriebskosten. Er findet breite Anwendung im Bergbau, in der Schmelzindustrie, im Baustoffbereich, im Straßen- und Eisenbahnbau, in der Wasserwirtschaft und in der chemischen Industrie. Er wird zum Zerkleinern von Materialien mit einer Druckfestigkeit von bis zu 320 MPa verwendet.

2. Komponenten des Einschwingen-Backenbrechers

Die Hauptkomponenten des Backenbrechers mit Einhebelschwinge sind Rahmen, Backenplatte, Seitenschutz, Getriebeteile, Einstellvorrichtung, Schwungrad und Schmiervorrichtung. Jede dieser Komponenten spielt eine wichtige Rolle für die Struktur des Backenbrechers.

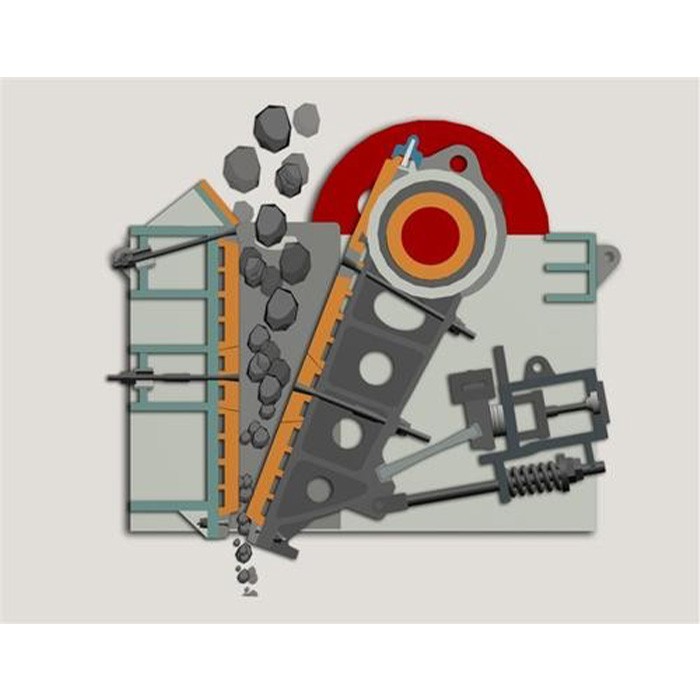

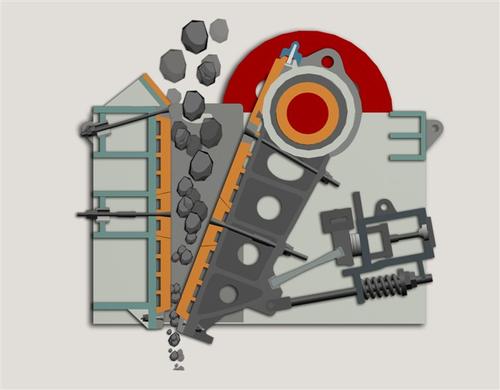

3. Funktionsprinzip des Einschwingen-Backenbrechers

Der Motor treibt Riemen, Riemenscheiben und die bewegliche Backe des Backenbrechers mit einem Kniehebel an und ist an der Exzenterwelle aufgehängt. Sobald sich die Exzenterwelle dreht, bewegt sich die Pleuelstange auf und ab. Gleichzeitig werden die beiden Druckplatten hin- und herbewegt. Dadurch wird die bewegliche Backe nach links und rechts hin- und herbewegt, um den Brechvorgang durchzuführen. Der Backenbrecher mit einem Kniehebel nutzt den Mechanismus einer doppelten Kurbelpleuelstange. Während die bewegliche Backe einer großen Brechreaktionskraft ausgesetzt ist, wirken auf die Exzenterwelle und die Pleuelstange nur geringe Kräfte. Daher wird er in der Industrie häufig zum Brechen harter Materialien eingesetzt. Seine einfache Bewegungsbahn verdankt er seinem Namen als Backenbrecher mit einem Kniehebel.

4. Modifikation eines Einschwingen-Backenbrechers

Die Lebensdauer der Komponenten des Einzelpendel-Backenbrechers ist auf die Produktionseigenschaften des Systems abgestimmt. Unsere Produkte zeichnen sich durch eine hohe Haltbarkeit aus, sodass unser Ersatzbrecher in der Regel den Anforderungen der jeweiligen Situation gerecht wird.

Die Pur-Streifen des Brechers werden durch Aufprall und Reibung des Materials repariert. Der Verschleiß erfolgt relativ schnell, und einige Streifen verbiegen und brechen sogar. In der Regel werden neue, geschredderte Pur-Streifen verwendet, um die gebrochenen zu ersetzen. Reparatur der Auskleidung: Die Auskleidung besteht meist aus hochmanganhaltigem Stahl. Verschleiß der Auskleidung kann auch durch Auftragsschweißen repariert werden.

Gleichzeitig wird das Material durch die Schwerkraft vom schnell rotierenden Hammer zum Prallblech und Siebstab im Rahmen getrieben. Im unteren Teil des Rotors befindet sich eine Siebplatte. Zerkleinertes Material, dessen Größe kleiner als die Maschenweite ist, wird durch die Siebplatte ausgetragen. Material, dessen Siebplatte größer als die Maschenweite des Siebes ist, verbleibt auf dem Sieb und wird weiter gehämmert und gemahlen, bis es die gewünschte Austragsgröße erreicht hat. Schließlich verlässt das Material das Sieb. So funktioniert ein Backenbrecher. Motorantriebsriemen und Riemenscheibe des Backenbrechers bewegen sich über eine Exzenterwelle auf und ab. Beim Anheben der beweglichen Backe vergrößert sich der Winkel zwischen Halterung und beweglicher Backe, wodurch die bewegliche Platte verschoben wird. Beim Absenken der Backe verkleinert sich der Winkel zwischen Halterung und beweglicher Backe, und die bewegliche Platte verlässt die Platte unter der Wirkung von Zugstange und Feder. Das zerkleinerte Material wird daher aus der unteren Öffnung der Brechkammer des Backenbrechers ausgetragen. Während sich der Motor kontinuierlich dreht und zerkleinert, werden die Chargenmaterialien zerkleinert und entladen, um die Massenproduktion zu realisieren.

Die technologische Entwicklung intelligenter einfacher Maschinen, wie beispielsweise Backenbrecher, hat eine große Bedeutung für die Verbesserung des technischen Inhalts, der Qualität und der Wettbewerbsfähigkeit der Produkte auf dem Markt.

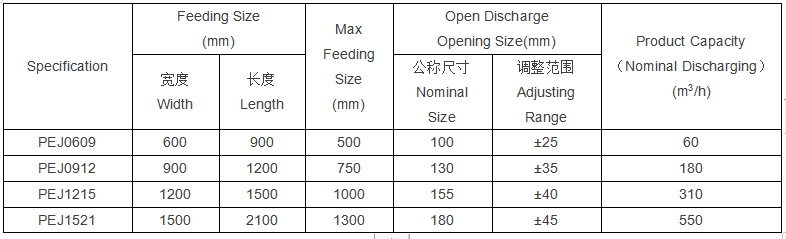

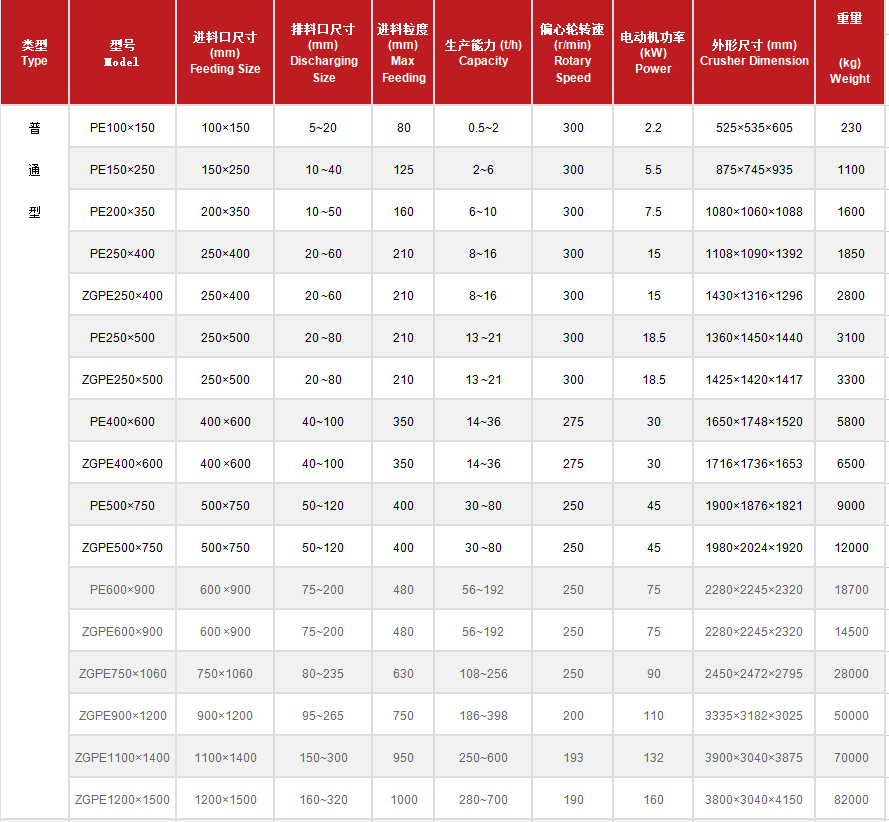

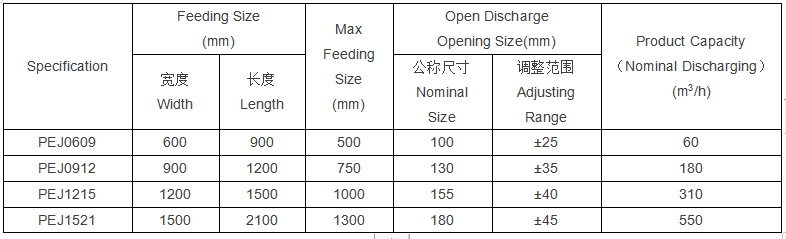

5. PEJ Backenbrecher Parametertabelle