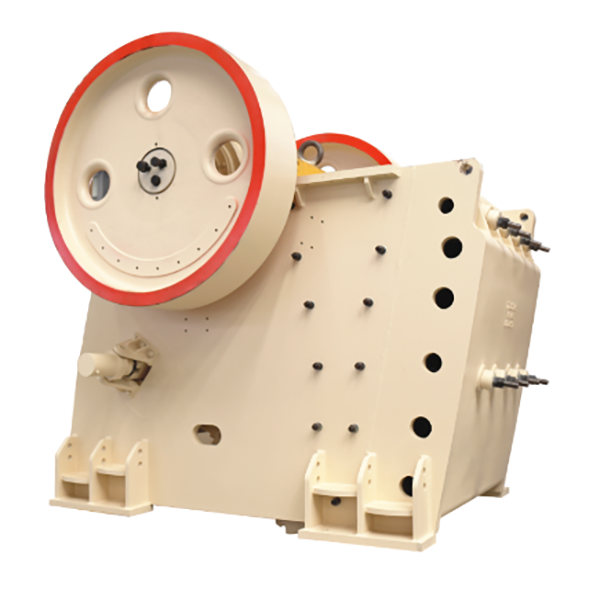

Vorgelegewellenkupplung für Kegelbrecher

Die Vorgelegewellenkupplung des Kegelbrechers, ein wichtiges Kraftübertragungselement, das die Vorgelegewelle mit dem Hauptantriebssystem verbindet, spielt eine Schlüsselrolle bei der Drehmomentübertragung (Übertragung der Drehkraft zum Antrieb der Brechbewegung), dem Ausgleich von Fluchtungsfehlern (Ausgleich kleiner axialer, radialer oder winkliger Fehlausrichtungen), der Schwingungsdämpfung (Absorption von Stößen durch Lastwechsel) und dem optionalen Überlastschutz (über Scherstifte oder Reibscheiben). Sie erfordert hohe Torsionsfestigkeit, Dauerfestigkeit und Flexibilität für den Betrieb bei 500–1500 U/min.

Strukturell handelt es sich um eine Flansch- oder Hülsenbaugruppe, die aus Kupplungsnaben (hochfester Guss- oder Schmiedestahl mit Keilnuten/Keilwellen), einem flexiblen Element (Gummi-/Elastomerscheiben, Zahnräder oder Stift und Buchse), Flanschplatten, Befestigungselementen und optionalen Scherstiftlöchern besteht.

Die Kupplungsnaben werden im Gussverfahren hergestellt: Materialauswahl (ZG35CrMo), Modellherstellung (mit Schrumpfungstoleranzen), Formen (harzgebundene Sandform), Schmelzen und Gießen (kontrollierte Temperatur und Durchflussrate), Abkühlen und Ausschalen sowie Wärmebehandlung (Normalisierung und Anlassen). Der Bearbeitungs- und Herstellungsprozess umfasst die Nabenbearbeitung (Schruppen und Schlichten), die Herstellung flexibler Elemente (Formen für Gummielemente, Verzahnen für zahnradartige Elemente), die Bearbeitung der Flanschplatte, die Montage und die Oberflächenbehandlung.

Die Qualitätskontrolle umfasst Materialprüfungen (chemische Zusammensetzung und Zugfestigkeit), Maßgenauigkeitsprüfungen (KMG und Vorrichtungslehren), Prüfungen der mechanischen Eigenschaften (Härte- und Torsionsprüfung), zerstörungsfreie Prüfungen (MPT und UT) sowie Funktionsprüfungen (Versatz- und Überlastprüfung). Diese gewährleisten eine zuverlässige Kraftübertragung und einen stabilen Betrieb des Kegelbrechers im Bergbau und in der Zuschlagstoffverarbeitung.

Mehr