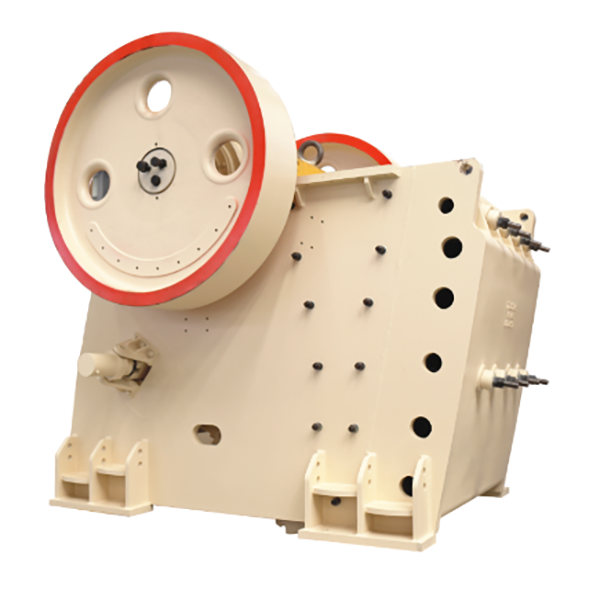

Backenbrecher mit Einzelschwingung

Der Backenbrecher mit Einzelpendel, ein traditionelles Primärbrechgerät, verfügt über eine bewegliche Backe, die in einem einzigen Bogen um eine Aufhängungswelle schwingt. Er eignet sich zum Zerkleinern von Materialien mit einer Druckfestigkeit von ≤ 250 MPa (z. B. Kalkstein, Kohlenganggestein) in 10–200 mm große Partikel (Zerkleinerungsverhältnis 3–5). Seine Struktur umfasst einen Rahmen, feste/bewegliche Backen, eine Exzenterwellenübertragung, eine Unterlegscheibeneinstellung und Kniehebelplatten-Sicherheitsvorrichtungen und zeichnet sich durch Einfachheit und niedrige Kosten aus.

Die Fertigung umfasst gegossene/geschweißte Rahmen, 40Cr-Exzenterwellen (Schmiedeverhältnis ≥2,5) und ZGMn13-Backenplatten (wassergehärtet). Die Qualitätskontrolle umfasst Ultraschallprüfungen für Gussteile, Lagerkoaxialitätsprüfungen (≤0,1 mm) und Belastungstests (≥90 % Partikelgrößenkonformität).

Es wird häufig in kleinen Bergwerken, bei Baumaterialien, im ländlichen Straßenbau und bei der Kohlevorverarbeitung eingesetzt und bietet wirtschaftliche Zuverlässigkeit für einfache Zerkleinerungsanforderungen mit geringem Budget, allerdings mit geringerer Effizienz als Doppelpendelmodelle.

Mehr