Vibrationssiebe aus Drahtgeflecht

Vibrationssiebe aus Drahtgeflecht sind eine Schlüsselkomponente in Siebanlagen und klassieren Schüttgüter (Erz, Zuschlagstoffe usw.) durch Vibration nach Partikelgröße mit einer Effizienz von 85–95 %. Sie halten hochfrequenten Vibrationen (800–3000 U/min) und Abrieb stand und erfordern daher eine hohe Zugfestigkeit und Verschleißfestigkeit.

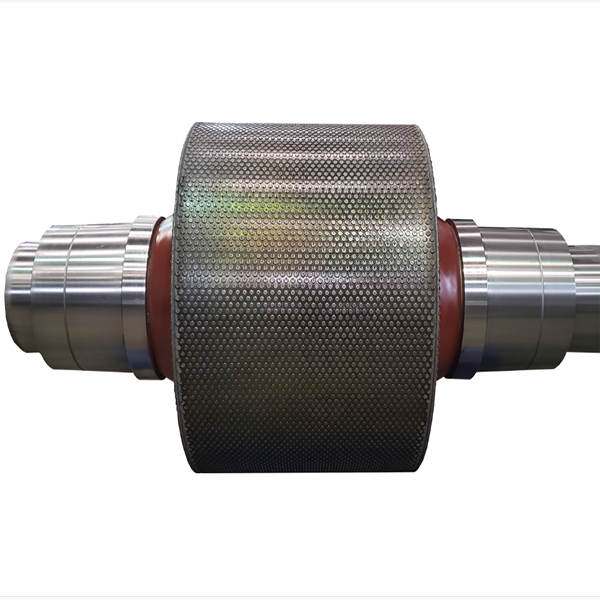

Es besteht aus Kett-/Schussdrähten (Materialien: Kohlenstoffstahl, Edelstahl), Maschenweiten (0,1–100 mm, quadratisch/rechteckig/sechseckig) und Randverstärkung und verfügt über folgende Strukturtypen: gewebt (Leinwand-/Köper-/Holländerbindung), geschweißt (starre geschweißte Kreuzungspunkte) und Lochblech (gestanzte Stahlplatten).

Die Herstellungsverfahren variieren je nach Typ: Bei gewebten Gittern werden Draht gezogen, gerichtet, gewebt und die Kanten bearbeitet; bei geschweißten Gittern werden Draht vorbereitet, Gitter ausgerichtet, Widerstandsschweißen und Oberflächenbehandlung durchgeführt; bei perforierten Gittern müssen die Platten zugeschnitten, gestanzt und entgratet werden. Die Endbearbeitung umfasst Verzinken, Polieren oder Beschichten.

Die Qualitätskontrolle umfasst Materialprüfungen (Zugfestigkeit, Zusammensetzung), Maßprüfungen (Öffnungsgröße, Ebenheit), Strukturprüfungen (Schweißfestigkeit, Abriebfestigkeit) und Leistungsvalidierungen (Siebwirkungsgrad, Vibrationsermüdung).

Die Installation umfasst die Vorbereitung des Rahmens, die Positionierung des Netzes, die Befestigung (Schrauben/Keilstangen), die Spannungseinstellung (10–20 kN/m) sowie die Abdichtung/Prüfung, um einen stabilen Betrieb zu gewährleisten. Dieses Netz ist für eine effiziente Materialklassifizierung im Bergbau, Bauwesen und in der Metallurgie von entscheidender Bedeutung.

Mehr