Als Kernkomponenten, die den stabilen Betrieb der Kegelbrecher der SHILONG HPL-Serie gewährleisten, unterliegen Gegengewicht und Exzenterhülse während des gesamten Prozesses – von der Rohmaterialauswahl über die Präzisionsbearbeitung bis hin zur Endproduktprüfung – einer strengen Qualitätskontrolle. Dabei werden branchenweit fortschrittliche Technologien und kundenspezifische Kontrollmaßnahmen integriert. Die einzelnen Prozesse sind wie folgt:

1. Gegengewicht

Konstruktion zur Reduzierung von Abweichungen: Die Konstruktion besteht aus einem regelmäßig geteilten Zylinder mit einem zylindrischen Außenring und innerhalb von 180 Grad angeordneten Gießnuten. Die inneren und äußeren Achsen der Gießnuten sind deckungsgleich, was den Gieß- und Bearbeitungsaufwand deutlich reduziert. Die mittlere Befestigungsplatte ist mit der Exzenterhülse verschraubt, um Montageabweichungen zu vermeiden, die den Schwerpunkt beeinflussen könnten.

Strenge Gieß- und Bleigießkontrolle: Als Basismaterial wird hochfester legierter Stahl verwendet. Beim Gießen werden strenge Gießprozesse eingehalten, um Fehler wie Porosität und Sandeinschlüsse zu vermeiden. Beim Bleigießen werden die Reinheit des flüssigen Bleis und die Gießgeschwindigkeit präzise kontrolliert. Nach dem Abkühlen wird die Dichte des Bleigusses geprüft, um eine gleichmäßige Gegengewichtsdichte und optimale Leistung der Zentrifugalwaage zu gewährleisten.

Präzise Schwerpunktbestimmung: Die fertigen Produkte werden mit professionellen Schwerpunktmessgeräten geprüft, um die Ausrichtung an der Konstruktionsreferenzlinie zu verifizieren. Dynamische Auswuchttests simulieren den Betrieb des Gegengewichts unter den Arbeitsdrehzahlen des Brechers. Abweichungen werden durch Feinabstimmung der Bleimenge korrigiert, wodurch Vibrationen und Geräusche im Anlagenbetrieb reduziert werden.

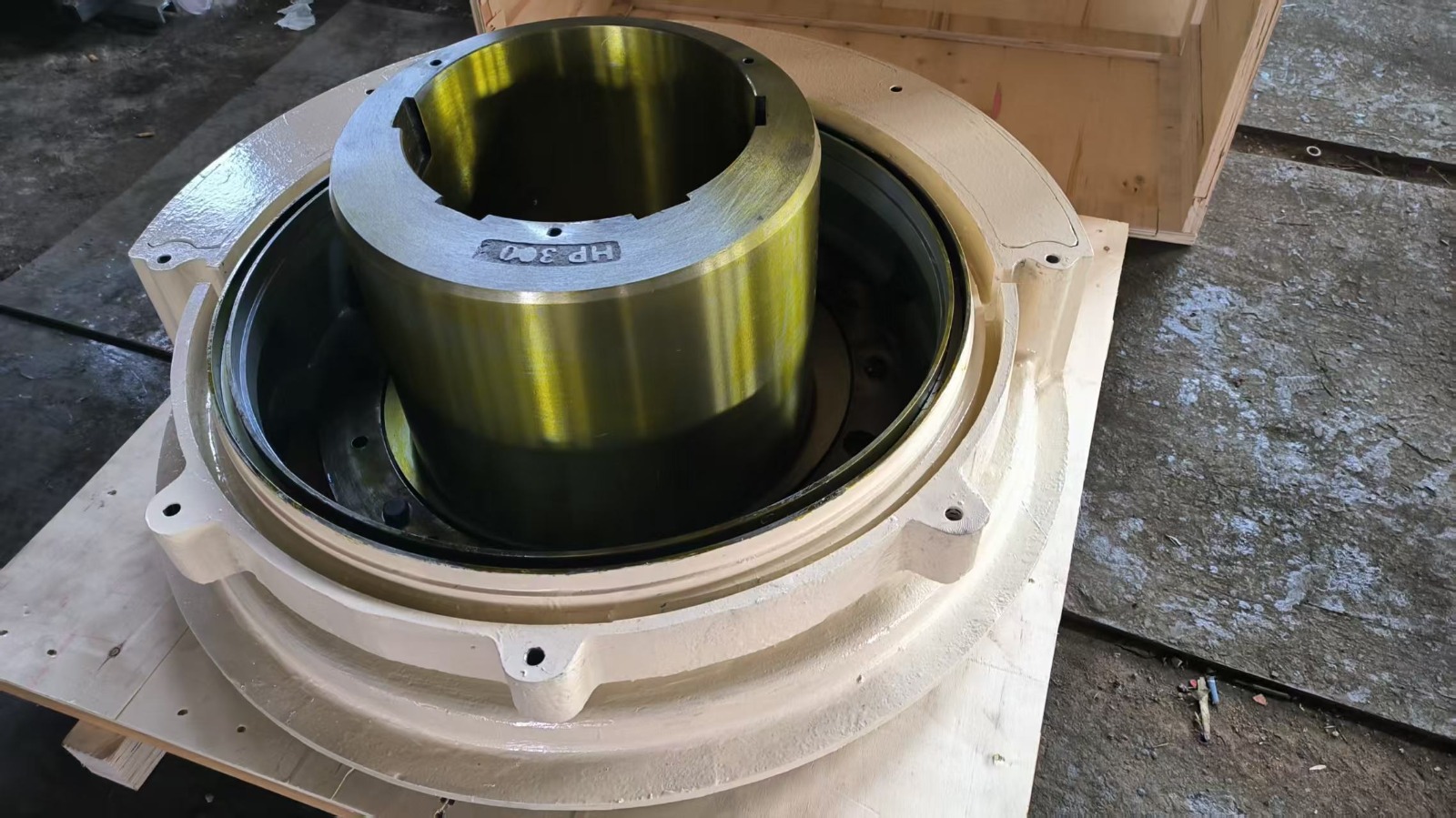

2. Exzenterhülse

Kundenspezifische Vorrichtungen für Präzisionsbearbeitung: Spezielle Vorrichtungsdorne und Druckplatten werden für die kombinierte Bearbeitung eingesetzt. Die Kegelform der kleinen und großen kreisförmigen Plattformen des Vorrichtungsdorns ist exakt auf die Kegelform der Innenbohrung der Exzenterhülse abgestimmt, und der eingeschlossene Winkel der Vorrichtungsachse entspricht dem der Innen- und Außenflächen der Exzenterhülse. Beim Bearbeitungsprozess wird zunächst die Innenkegelfläche fertiggedreht, anschließend der Außenkreis mit der Zentrierbohrung der Vorrichtung als Referenz bearbeitet. Dadurch wird sichergestellt, dass der Neigungswinkel der Innen- und Außenachse die Toleranzvorgaben mit einem Spalt von maximal 0,05 mm erfüllt.

CNC-Präzisionsbearbeitung für Effizienz und Qualität: Die Kernbearbeitung erfolgt auf CNC-Bohrmaschinen, um exzentrische Schrägbohrungen präzise zu bearbeiten und so Präzisionsabweichungen durch Werkzeugstangenvibrationen, wie sie bei der traditionellen Bearbeitung auftreten, zu vermeiden. Ausgleichsbohrungen werden auf der dickeren Seite der Wand vorgesehen. Nach der Bearbeitung wird die Oberfläche durch Fräsen und Schleifen verfeinert, um eine glatte, porenfreie Außenfläche zu gewährleisten und Kupferreste sowie andere Verunreinigungen zu entfernen.

Mehrdimensionale Endproduktprüfung: Nach der Bearbeitung wird die Toleranz des Exzenterspiels geprüft, um sicherzustellen, dass sie innerhalb von 0,02 mm liegt. Die Passgenauigkeit der Kupferbuchse wird getestet, um ein Lösen im Betrieb zu verhindern. Parallel dazu werden Tests unter simulierten Betriebsbedingungen durchgeführt, um den Temperaturanstieg der Exzenterhülse (maximal 45 °C) zu überwachen. In Kombination mit einer Prüfung des Kegelradeingriffs wird sichergestellt, dass die Zahnflächenkontaktlänge mindestens 50 % beträgt, wodurch Kraftübertragung und Betriebsstabilität gewährleistet werden.